Технология производства терракоты представляет собой, с одной стороны, самую передовую индустриальную технологию, с другой стороны, она – образчик сохранения старинных традиций производства объемной керамики и изделий из натуральной глины.

На этапе подготовки терракотовой массы добытая в карьерах или шахтным способом глина оставляется на один или два года на воздухе, после чего на фабриках — машинным способом, очищается от находящихся в ней камней и крупных фракций. Для измельчения терракотовую глину также машинным способом пропускают через вальцы грубого и тонкого помола, затем через глинодробилку для получения однородной пластичной массы, с ее увлажнением до 18-25%. Технологи испытательно-производственной лаборатории в обязательном порядке контролируют качество исходного терракотового сырья.

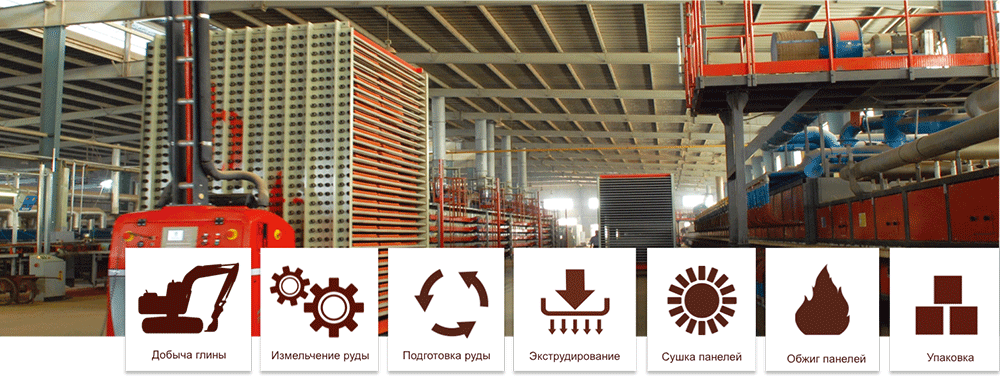

Терракотовые панели и терракотовые багеты производятся на современных автоматизированных поточных линях – все технологические производственные процессы автоматизированы и механизированы. Процесс производства состоит из следующих этапов: приготовления руды, экструдирования, сушки заготовок будущих терракотовых панелей, обжига заготовок при температуре более 1000 градусов Цельсия, сортировки, упаковки и отправки на склад готовых панелей.

На этапе экструдирования терракотовые плиты получают из тестообразной массы, которая принимает необходимую форму при прохождении через отверстия экструдера – агрегата, устроенного по принципу мясорубки. Сегодня экструдирование – это наиболее прогрессивная технология изготовления керамических плит, за которой многие специалисты признают большое будущее. Экструдер выдавливает глиняную массу в ленту, которую потом нарезают на заготовки терракотовых плит требуемого размера. Заготовки, полученные данным способом, по внешнему виду мало отличаются друг от друга и строго соответсвуют стандартам.

Перед этапом обжига терракотовые панели сушат для удаления избыточной влаги (без этой процедуры обжиг не возможен), далее панели обжигают при температуре свыше 1000°C. Сразу же после этого, после остывания, все керамические терракотовые панели проходит испытание на прочность. Их подвергают давлению 38-40 кг/см².

В комплектовании линий формовки и обжига активное участие приняли инжиниринговые компании признанные во всем мире. Участки приготовления глиняной смеси и упаковки оснащены высокопроизводительным оборудованием Все производственные участки включают в себя высокоэффективные элементы системы пылеудаления. Весь объем производственного брака утилизируется, не выходя за пределы завода и лишь небольшая часть используется в качестве премикса. Накопители пыли оснащены высокоэффективной системой воздушных фильтров, исключающих выброс собранной пыли в атмосферу.

Для заказа терракоты или консультаций по продукции, а также, если у вас есть вопросы о производстве терракотовых панелей и багета воспользуйтесь формой обратной связи

Предлагаем вам ознакомиться с галереей объектов на которых была установлена терракота Алюминстрой. Для увеличения фотографии просто нажмите на изображение.

У нас большой опыт. Мы применяем терракотовые панели и багет при строительстве и реконструкции зданий различного назначения. Если вы хотите перейти к полной фотогалереи, то нажмите на "Объекты с терракотой". Все примененные на этих объектах изделия из терракоты представлены в нашем каталоге.